Volkswagen Autoeuropa, das für die Herstellung ikonischer Volkswagen-Modelle wie Scirocco und Sharan verantwortlich ist und jährlich 100.000 Autos produziert, setzt jetzt 3D-Druck ein, um seinen Workflow zu revolutionieren. Volkswagen 3D druckt Fertigungshilfsmittel, die täglich an der Montagelinie eingesetzt werden. Der Verzicht auf externe Lieferanten für Werkzeuge, Ausleger und Vorrichtungen reduziert die Kosten erheblich und verkürzt die Durchlaufzeiten von einigen Wochen auf wenige Tage.

3D gedruckte Fertigungshilfsmittel

Der Fall von Volkswagen Autoeuropa zeigt, wie 3D-Druck für die Automobilindustrie von großem Wert sein kann. Während früher der 3D-Druck mit der Erstellung von Prototypen in Verbindung gebracht wurde, hat er ein großes Potenzial für Fertigungsunternehmen bei der Erstellung von kundenspezifischen Werkzeugen, Auslegern, Vorrichtungen und anderen Fertigungshilfsmitteln. Mit dem 3D-Druck können hochkomplexe Designs erstellt und schnelle Revisionen und Änderungen ohne Kosteneinbußen oder lange Vorlaufzeiten vorgenommen werden. Die Werkzeuge können genau auf die Anforderungen zugeschnitten werden, wobei Funktion und Leistung die Haupttreiber für das Design sind – nicht Kosten oder Zeit.

Externe Lieferanten

Vor der Zusammenarbeit mit Ultimaker vertraute Volkswagen Autoeuropa bei seinen Werkzeugen, Auslegern und Vorrichtungen auf externe Zulieferer. Diese Drittunternehmen benötigten oft mehrere Wochen, um das Modell zu bearbeiten und die fraglichen Werkzeuge herzustellen. Dies hat die Produktion erheblich gebremst und den Arbeitsablauf von Volkswagen Autoeuropa beeinträchtigt. Outsourcing erwies sich auch als teuer, insbesondere wenn irgendwelche Designänderungen erforderlich waren. Bei der Entwicklung neuer Fertigungshilfsmittel muss Volkswagen Autoeuropa oft einen Versuch-und-Irrtum-Ansatz verfolgen. Bei der Zusammenarbeit mit anderen Unternehmen war das nicht praktikabel.Zeit und Geld sparen mit 3D-Druck

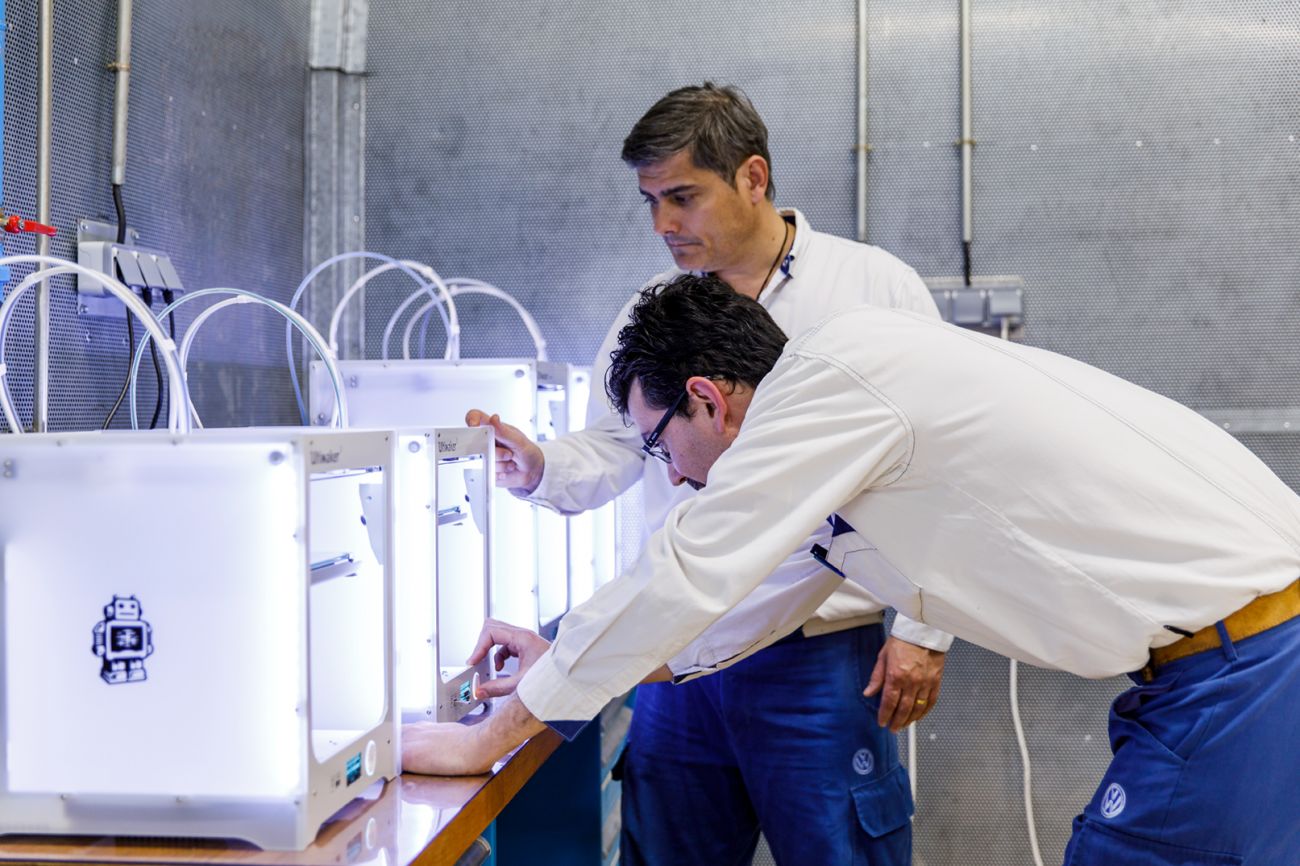

Nach der Validierung des Konzepts im Jahr 2014 hat Volkswagen Autoeuropa derzeit 7 Ultimakers im Einsatz und produziert 93% aller extern gefertigten Werkzeuge im eigenen Haus. Der Übergang zum 3D-Druck hat Volkswagen Autoeuropa 91% der Werkzeugentwicklungskosten eingespart und die Entwicklungszeit um 95% verkürzt. Wie Luis Pascoa, Pilot Plant Manager bei Volkswagen Autoeuropa erklärt:

Dieses Heckklappen-Abzeichen benötigte 35 Tage in der Entwicklungszeit, und kostete 400 €. Mit dem 3D-Druck wurde das Projekt in 4 Tagen fertiggestellt und die Kosten auf 10 € pro Stück reduziert.

Dieses Heckklappen-Abzeichen benötigte 35 Tage in der Entwicklungszeit, und kostete 400 €. Mit dem 3D-Druck wurde das Projekt in 4 Tagen fertiggestellt und die Kosten auf 10 € pro Stück reduziert.

Früher kostete dieses Fenstermessgerät 180 Euro pro Stück – jetzt kann es mit nur 35 Euro in 3D gedruckt werden. Die Entwicklungszeit schrumpfte von 8 auf 6 Tage.

Früher kostete dieses Fenstermessgerät 180 Euro pro Stück – jetzt kann es mit nur 35 Euro in 3D gedruckt werden. Die Entwicklungszeit schrumpfte von 8 auf 6 Tage.

Im Laufe des Jahres 2016 hat das Werk geschätzte 150.000 € eingespart – ein Betrag, der 2017 voraussichtlich auf 250.000 € steigen wird. Die anfängliche Investition in die Ultimaker-Maschinen wurde in 2 Monaten vollständig zurückgezahlt. Zusätzlich zu diesen Zeit- und Kosteneinsparungen sind die 3D-Druckwerkzeuge ergonomischer und bieten eine größere Bedienerbeteiligung, da Feedback einfacher in Design-Iterationen integriert werden kann – all dies führt zu beispiellosen Effizienzniveaus.

Änderungen am Workflow

Durch die Eigenfertigung der Werkzeuge kann Volkswagen Autoeuropa den Einkauf überspringen und gemeinsam mit den Betreibern Ideen für neue oder verbesserte Werkzeuge entwickeln. Das war vorher nicht möglich, da nur wenige Ideen zeitnah umgesetzt werden konnten.

Ein neues Werkzeug kann über Nacht gedruckt werden und am nächsten Morgen wird es von den Bedienern am Fließband getestet. Ihre Rückmeldung kann in fortlaufende Entwurfsiterationen einfließen, bis das perfekte Werkzeug erstellt ist. Dieses Tool kann dann so oft wie nötig und zu geringen Kosten gedruckt werden.

Fertigungshilfen können nun über Nacht in 3D gedruckt und am nächsten Morgen getestet werden, was den Entwicklungsprozess erheblich beschleunigt.

Fertigungshilfen können nun über Nacht in 3D gedruckt und am nächsten Morgen getestet werden, was den Entwicklungsprozess erheblich beschleunigt.3D-Druck und Herstellung

Der 3D-Druck bietet das Potenzial, die Fertigung zu revolutionieren. Mit einem 3D-Drucker im eigenen Haus können Prototypen, Werkzeuge und Endanwendungen schnell und zu einem Bruchteil der Kosten für das Outsourcing erstellt werden. Mit dem Desktop-3D-Druck können Fertigungsunternehmen ihre Produktion rationalisieren und effizienter als je zuvor arbeiten. Wie Luis Pascoa argumentiert;

„Der Ultimaker ist eine kostengünstige Lösung, die qualitativ hochwertige Ergebnisse liefert. Wenn man die gesamte Automobilindustrie betrachtet, ist das Potenzial riesig!“Am 5. September 2017 veranstalteten Volkswagen Autoeuropa und Ultimaker gemeinsam ein Live-Webinar über 3D-gedruckte Werkzeuge, Ausleger und Vorrichtungen in der Automobilindustrie, die hier erneut betrachtet werden können. Miguel José, Prozessingenieur bei Volkswagen Autoeuropa, sprach im Auftrag des Unternehmens und sagte, die für 2017 geplanten Einsparungen von 250.000 Euro seien bereits übertroffen worden und sollen nun 325.000 Euro betragen.

Volkswagen Autoeuropa zeigt deutlich, wie der 3D-Druck den Workflow in Automobilunternehmen revolutionieren kann.